Le polyamide occupe une position stratégique dans l’industrie moderne des matériaux. Ce polymère thermoplastique technique, plus connu sous le nom commercial de Nylon, s’est imposé depuis des décennies comme une solution de référence dans de nombreux secteurs industriels. Sa polyvalence exceptionnelle, ses propriétés mécaniques remarquables et sa facilité de mise en œuvre en font un matériau incontournable, malgré les défis environnementaux qu’il soulève.

Cet article vous propose une exploration complète du polyamide : de sa définition technique aux enjeux d’éco-responsabilité, en passant par ses multiples applications industrielles et les innovations qui façonnent son avenir. Nous analyserons pourquoi ce matériau reste indispensable dans notre économie actuelle tout en examinant les solutions développées pour réduire son impact environnemental.

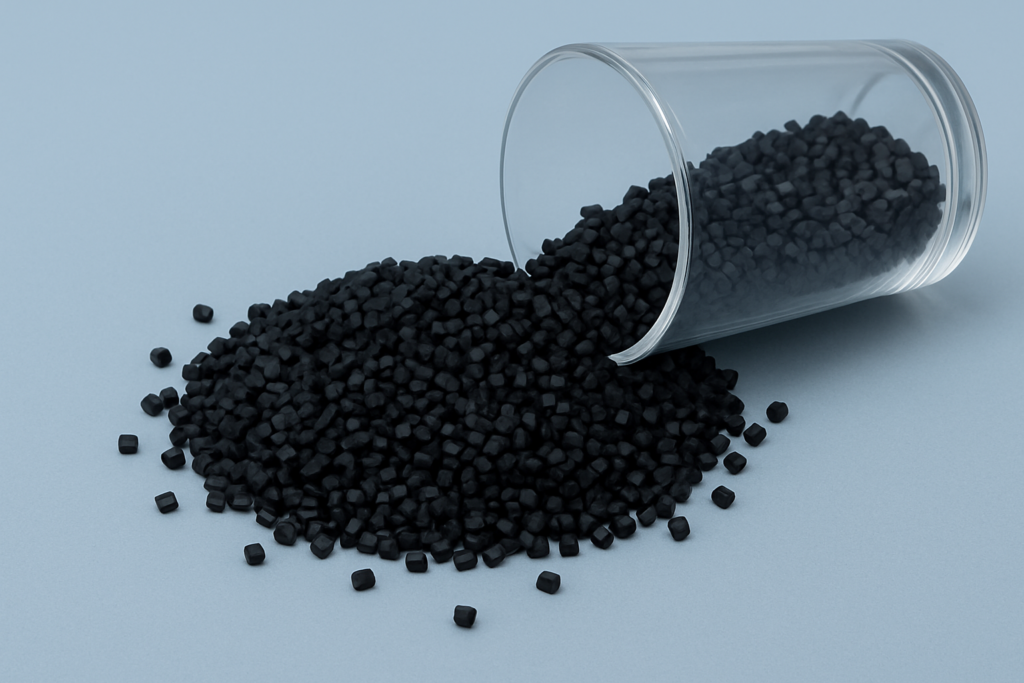

Le polyamide (PA) est un plastique thermoplastique constitué de petites unités répétitives reliées par des liaisons amide très solides. Cette structure lui donne une grande résistance, de l’élasticité et une bonne tenue à la chaleur.

Il se forme par une réaction chimique appelée polycondensation, où deux types de molécules — les diamines et les diacides — s’assemblent en libérant de l’eau. Ce procédé crée de longues chaînes régulières, garantes de la solidité et de la souplesse du matériau.

Pour certains types comme le PA6, on utilise un ingrédient appelé caprolactame. Chauffé pour ouvrir sa structure, il se transforme en longues chaînes de polyamide. Le polymère fondu est ensuite refroidi et étiré (drawing) pour aligner les chaînes, renforçant ainsi sa résistance. Les fibres sont lavées, séchées, puis enroulées en bobines prêtes pour le tissage ou le moulage.

Bien que performant, ce mode de production repose sur des dérivés du pétrole et consomme beaucoup d’énergie, ce qui pose des questions environnementales.

Aujourd’hui, grâce à ses propriétés, le polyamide est largement utilisé dans des domaines variés comme l’automobile, le textile, l’électronique ou l’aéronautique.

Le saviez-vous ? Le premier nylon a été inventé en 1935 par DuPont pour remplacer la soie dans les bas féminins.

Type de PA | Usages courants | Température idéale d’injection* | Avantages | Inconvénients |

PA6 (Nylon 6) | Pièces mécaniques, engrenages, pièces automobiles, textiles | 240–280 °C | Bon compromis prix/propriétés, résistance à l’usure, bonne résistance chimique | Absorption d’humidité élevée, stabilité dimensionnelle moyenne |

PA66 (Nylon 66) | Connecteurs, pièces sous capot, composants électriques | 260–300 °C | Rigidité supérieure au PA6, meilleure tenue en température (jusqu’à 150 °C en continu) | Plus cher que le PA6, absorbe aussi l’humidité |

PA11 (biosourcé) | Tubes pneumatiques, pièces marines, sport, médical | 220–250 °C | Flexible, excellente résistance chimique, faible absorption d’eau, biosourcé | Coût élevé, disponibilité limitée |

PA12 | Durites carburant, connecteurs basse température, impression 3D | 180–220 °C | Très faible absorption d’eau, tenue au froid, bonne résistance chimique | Moins rigide, prix élevé |

PA46 | Pièces moteur, engrenages haute vitesse, composants électriques haute température | 300–330 °C | Point de fusion élevé (295 °C), excellente résistance à l’usure et à la chaleur | Coût très élevé, retrait important |

PA6T | Connecteurs électroniques, pièces moteur, environnements >200 °C | 310–340 °C | Transition visqueuse élevée, faible absorption d’eau, stabilité dimensionnelle | Nécessite copolymérisation, coût élevé |

PA9T | Connecteurs miniatures, électronique automobile, pièces chimiques | 280–310 °C | Très faible absorption d’eau (0,17 %), excellente résistance chimique, bonne rigidité à chaud | Prix élevé, moins disponible |

PA10T | LED, connecteurs soudables, composants électroniques | 290–320 °C | Bonne rigidité, résistance chimique, faible absorption d’eau, tenue soudure >280 °C | Coût élevé, marché restreint |

*Températures indicatives

Mécaniques

Haute résistance à la traction et à l’usure

Thermiques

Stabilité jusqu’à 150 °C pour les grades standards

Chimiques

Résistance aux huiles, carburants, acides

Physiques

Légèreté, bonne absorption des vibrations

Esthétiques

Douceur, résistance au froissement

Automobile et aéronautique : un secteur stratégique

L’industrie automobile utilise massivement le polyamide pour les pare-chocs, ailes, sièges et composants moteur. Sa résistance aux hydrocarbures et sa tenue en température en font un matériau de choix pour les pièces sous capot. Dans l’aéronautique, il entre dans la composition des ailes d’avions, cordages et renforts de structures.

Électronique et électrique : isolation et performance

Les connecteurs, câbles et boîtiers électroniques exploitent les propriétés isolantes et la résistance du polyamide. L’industrie hi-fi et la téléphonie l’utilisent pour ses qualités de transmission et sa stabilité dimensionnelle.

Textile et habillement : polyvalence et confort

Des vêtements techniques aux collants, en passant par les chaussures et tapis, le polyamide textile combine résistance et confort. Sa capacité à se mélanger avec d’autres fibres naturelles ou synthétiques multiplie les possibilités créatives.

Défense et sécurité : protection et fiabilité

Les parachutes, tentes militaires, gilets pare-balles et casques exploitent la résistance exceptionnelle du polyamide aux chocs et à l’abrasion. Sa légèreté constitue un avantage décisif pour les équipements portés.

Bâtiment et infrastructure

Dans le secteur du bâtiment, le polyamide équipe les installations électriques, les flexibles de plomberie, tuyaux et colliers de serrage. Sa résistance aux UV et aux intempéries garantit une longévité optimale.

Emballage alimentaire

Les contenants alimentaires en polyamide exploitent sa barrière aux gaz et sa compatibilité alimentaire. Sa transparence et sa facilité de mise en forme en font un matériau prisé pour l’emballage.

Secteur médical

Les dispositifs médicaux et prothèses utilisent la biocompatibilité du polyamide et sa capacité à être stérilisé sans altération de ses propriétés.

Sport, loisirs et applications marines : performance et durabilité

Snowboards, skis, canoës, instruments de musique, tapis de sport et sacs de couchage bénéficient de la légèreté et de la résistance du polyamide, dont la capacité à absorber les vibrations améliore les performances. Les voiles et filets de pêche exploitent sa résistance à l’eau salée et aux UV pour une durabilité exceptionnelle en milieu marin.

Accessoires du quotidien

Montures de lunettes, parapluies, brosses à dents et peignes démontrent la polyvalence du polyamide dans les applications grand public.

Injection plastique :

L’injection plastique demeure le procédé privilégié pour la transformation du polyamide. Ce matériau nécessite cependant des précautions spécifiques : séchage au dessiccateur préalable obligatoire pour éliminer l’humidité, températures de fusion élevées (220-280°C selon le grade), et gestion du retrait dimensionnel lors du refroidissement.

Les paramètres d’injection doivent être finement ajustés : pression d’injection élevée pour compenser la viscosité, temps de maintien prolongés pour limiter les défauts, et refroidissement contrôlé pour optimiser la cristallinité.

Mais il en existe d’autres :

⚠ Attention : Le polyamide absorbe facilement l’humidité → séchage indispensable avant transformation. Il faut gérer ce paramètre ainsi que le retrait dimensionnel et le risque de dégradation thermique pour assurer une qualité finale des pièces.

La production du polyamide, issue du pétrole via des réactions chimiques complexes, est énergivore et génère un fort impact environnemental : énergies polluantes, substances toxiques et pollution. Non biodégradable, le polyamide met 30 à 40 ans à se décomposer, et son incinération dégage des fumées toxiques.

Pour répondre à ces enjeux, l’industrie explore des alternatives comme les polyamides biosourcés (PA11, PA10) et l’Econyl®, fabriqué à partir de nylon recyclé, réduisant l’impact jusqu’à 80% et la consommation d’eau requise de 90%. Le recyclage mécanique et chimique progresse, bien que le tri des fibres renforcées reste complexe. Cependant, ces solutions ne représentent encore que 2 % de la production mondiale, et les microplastiques persistent même avec des matières recyclées.

Enfin, le polyamide présente des limites techniques (coût élevé, absorption d’humidité) qui compliquent son remplacement. Ainsi, une utilisation raisonnée, réservée aux applications nécessitant ses qualités uniques, est recommandée pour concilier performance et responsabilité environnementale.

Le choix dépend de la température d’utilisation, de la rigidité souhaitée, de l’absorption d’eau et de la résistance chimique. Les renforts comme les fibres de verre augmentent la rigidité, tandis que certains grades offrent plus de souplesse ou une meilleure tenue en milieu humide.

Exemples :

Le polyamide s’injecte très bien sur la presse manuelle HoliPress, à condition de respecter quelques précautions liées à ses propriétés hygroscopiques et à ses températures de transformation élevées.

Exemple concret : l’injection de PA6.6 dans un moule en résine 10K a été réalisée avec succès. La matière a été portée à 290 °C, tandis que le moule a été chauffé à 110 °C pour garantir un remplissage optimal et limiter les retraits.

Pour chauffer les moules, deux solutions sont possibles : utiliser une étuve ou un système de préchauffe directement intégré au bridage du moule. Concernant la matière, pour assurer une bonne injection, il est possible d’ajouter une buse chauffante sur notre HP16+, ou bien d’opter pour la HP38 qui en est déjà équipée en standard.

Ce type d’essai met en évidence la nécessité d’un contrôle précis de la température, même en prototypage manuel.

Autre possibilité : la HoliPress permet également de recycler les poudres SLS frittées ou non issues de l’impression 3D, en particulier pour le PA11 et le PA12. Ces poudres résiduelles, souvent considérées comme des déchets, peuvent être réintroduites dans un cycle de prototypage par injection manuelle. Cela ouvre une piste intéressante pour donner une seconde vie à des matériaux coûteux, tout en réduisant le gaspillage.

Conseils pratiques pour l’injection de polyamide sur HoliPress :

En résumé, l’injection manuelle de polyamide avec la HoliPress constitue une excellente approche pour le prototypage rapide, l’expérimentation pédagogique et même le recyclage local de matières techniques.

Tous les matériaux manufacturiers ont un impact environnemental, qu’il s’agisse d’émissions ou de recyclabilité. S’il n’existe pas encore de substitut complet au polyamide pétrochimique, des alternatives biosourcées prometteuses — comme le PA11 — sont en développement. La volatilité des prix du pétrole et la prise de conscience climatique devraient accélérer leur adoption.

Matériau technique incontournable, le polyamide allie propriétés mécaniques remarquables, facilité de mise en œuvre et polyvalence d’applications. Sa présence dans tous les secteurs industriels souligne son importance stratégique.

Mais ses impacts — production énergivore, pollution par microplastiques — imposent de repenser son usage. Les polyamides biosourcés et recyclés offrent des perspectives encourageantes, mais leur déploiement reste limité. L’avenir passe par un usage optimisé là où ses propriétés sont indispensables, et par le développement d’alternatives durables pour les autres applications, grâce à la collaboration entre industriels, chercheurs et décideurs.

Pour les professionnels, le défi est d’intégrer dès aujourd’hui les critères environnementaux dans leurs choix techniques, en anticipant les réglementations tout en maintenant les performances.

Partagez sur

À propos

HoliMaker est une entreprise innovante qui conçoit, produit et commercialise des outils de micro-industrie destinés à la transformation du plastique. HoliMaker propose également des ateliers et des formations à la manipulation de la matière.

HoliMaker est une startup de la Région Grand Est implantée dans le Sillon Lorrain.

Implantés à Metz en Moselle, HoliMaker préserve un savoir-faire local à travers son écosystème de fournisseurs Français, de fabricants de matériaux, de sous-traitants mais aussi de partenaires revendeurs.

Nous repoussons les standards de qualité et de savoir-faire. Toutes les pièces sont assemblées dans nos locaux

HoliMaker is an innovative company that designs, produces and markets micro-industrial tools for plastic processing. HoliMaker also offers workshops and training courses in material handling.

HoliMaker is a startup from the Grand Est region, based in the Lorraine region.

Based in Metz, Moselle, HoliMaker preserves local know-how through its ecosystem of French suppliers, material manufacturers, subcontractors and reseller partners.

We push back the standards of quality and know-how. All parts are assembled on our premises.