À l’occasion du salon Formnext 2025, nous avons présenté une pièce conçue, moulée et injectée entièrement en interne : un serre-câble produit en direct sur le salon. L’objectif était simple : démontrer qu’il est possible de passer rapidement de la conception à la production, avec un moule imprimé en résine, une presse manuelle HoliPress 38 et une matière industrielle.

Elle concentre plusieurs enjeux techniques en un seul projet : la personnalisation, la gestion des contre-dépouilles, une longueur importante et de vraies contraintes d’injection. Le tout devait être suffisamment fiable pour tenir plusieurs centaines de cycles dans un environnement exigeant comme un salon professionnel.

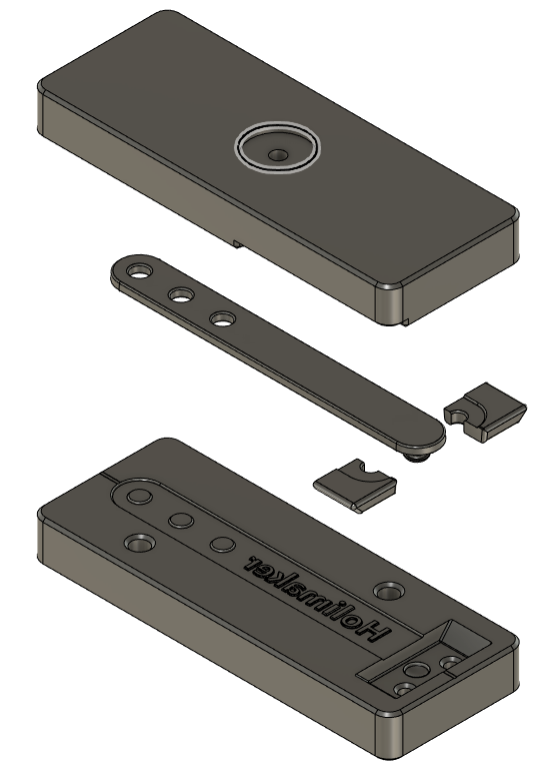

La pièce réalisée est un serre-câble, conçu pour être personnalisable grâce à un système de gravure. Il est ainsi possible de modifier un marquage, un logo ou un texte sans avoir à redévelopper l’intégralité du moule. Cette approche permet d’adapter rapidement la pièce à différents usages ou clients, tout en conservant la même base mécanique.

Dimensions, caractéristiques et matière

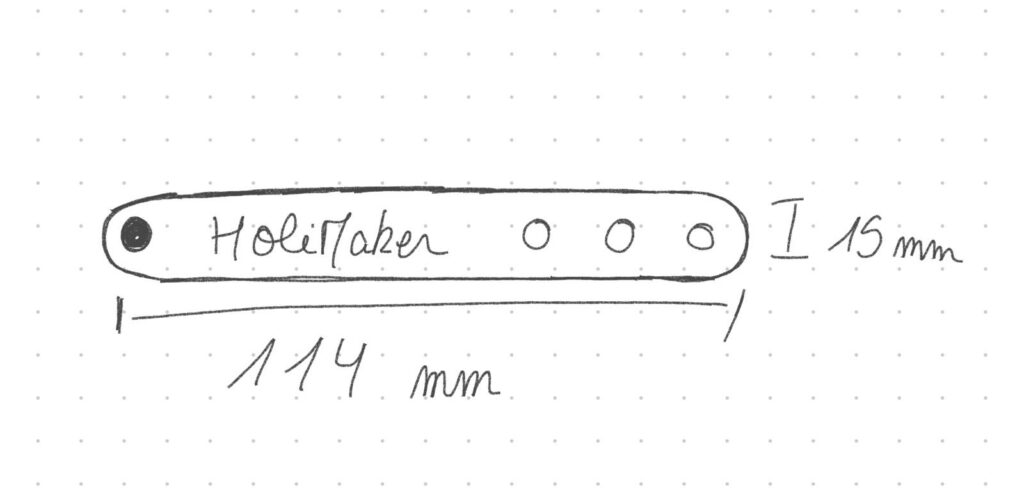

La pièce présente les dimensions suivantes : 114 x 15 x 3 mm. Au niveau du bouton, l’épaisseur est de 10 mm. Son volume est de 4,7 cm3.

Elle est injectée en TPS Kraiburg, un matériau souple adapté à ce type d’application, offrant à la fois flexibilité, résistance et durabilité dans le temps.

Une pièce techniquement exigeante

Deux difficultés majeures ont guidé toute la phase de conception :

Résultats obtenus sur le salon

Sur Formnext 2025, la pièce a été injectée à l’aide de la HoliPress 38, avec l’appui du système de bridage hydraulique pour assurer une fermeture constante et maîtrisée du moule.

Au total, plus de 400 pièces ont été produites sur 4 jours, sans casse du moule. Ce résultat est particulièrement significatif compte tenu des contraintes d’un salon : rythme soutenu, variations de température, manipulations fréquentes et public en continu.

Le moule a été entièrement conçu et fabriqué en interne. L’objectif était de démontrer qu’il est possible de produire rapidement un moule fonctionnel imprimé, capable de résister à une vraie production, et pas seulement à quelques essais.

Dimension du moule : 130 x 50 x 30 mm.

La présence de la contre-dépouille sur le bouton a imposé l’intégration de tiroirs dans le moule. Ces inserts permettent de libérer la zone bloquante au moment du démoulage, sans effort excessif sur la pièce ni sur le moule.

Deux évents ont été positionnés aux extrémités afin de faciliter l’évacuation de l’air et d’améliorer le remplissage. Deux entailles ont également été ajoutées pour simplifier l’ouverture manuelle du moule.

Un travail particulier a été réalisé sur les dépouilles et les arrondis. Les parois sont légèrement inclinées et les angles adoucis afin de fluidifier le flux de matière, limiter les zones de turbulence et garantir un meilleur remplissage. De manière générale, des arrondis propres et des épaisseurs constantes sont essentiels pour éviter les perturbations du flux de matière et améliorer la qualité finale des pièces.

Matériaux utilisés pour le moule

Le corps principal du moule a été imprimé en Rigid 10K de Formlabs. Ce matériau a été choisi pour sa rigidité, sa précision dimensionnelle et sa bonne tenue à la chaleur. Il présente l’avantage de ne pas se déformer sous la pression ni sous la chaleur. En revanche, son comportement est très rigide : en cas d’effort excessif, le moule se brise, sans déformation progressive.

Les inserts techniques ont été imprimés en Grey V5. Ils sont utilisés notamment au niveau de la zone du “champignon”, qui correspond à la partie avec contre-dépouille. Ce matériau facilite le démoulage et limite les risques d’arrachement.

Pourquoi ne pas réaliser tout le moule en Grey V5 ? Ce matériau a tendance à se déformer progressivement sous l’effet de la chaleur. Cette déformation entraîne une dérive dimensionnelle, réduit petit à petit les passages de matière et rend l’injection de plus en plus difficile au fil des cycles. Le choix d’un corps en Rigid 10K combiné à des inserts en Grey V5 offre ainsi un bon compromis entre rigidité, précision et facilité de démoulage.

Problèmes rencontrés et solutions techniques

Bonnes pratiques mises en place

Tout au long du salon, l’utilisation systématique de démoulant a permis de sécuriser les cycles d’injection. Le bridage hydraulique n’a pas dépassé les 150 bars pour éviter toute contrainte excessive sur le moule.

Ces injections à Formnext ont prouvé qu’un moule imprimé en résine peut parfaitement tenir plusieurs centaines d’injections, même dans un environnement aussi exigeant qu’un salon professionnel.

Le projet illustre parfaitement la complémentarité entre un moule imprimé, nos HoliPress et l’utilisation de matériaux techniques industriels. Cette combinaison permet de gagner en rapidité, en flexibilité et en accessibilité.

Les prochaines étapes consisteront à optimiser encore les inserts afin d’accélérer le démoulage, à tester d’autres résines ou matériaux, et à explorer des géométries encore plus complexes.

Nous proposons des tests de matériaux et de formes pour les prospects afin de garantir que notre machine répond à leurs besoins spécifiques. N’hésitez pas à nous contacter pour plus d’informations.

Le fichier STEP de la pièce est disponible pour celles et ceux qui souhaitent aller plus loin dans l’analyse.

À propos

HoliMaker est une entreprise innovante qui conçoit, produit et commercialise des outils de micro-industrie destinés à la transformation du plastique. HoliMaker propose également des ateliers et des formations à la manipulation de la matière.

HoliMaker est une startup de la Région Grand Est implantée dans le Sillon Lorrain.

Implantés à Metz en Moselle, HoliMaker préserve un savoir-faire local à travers son écosystème de fournisseurs Français, de fabricants de matériaux, de sous-traitants mais aussi de partenaires revendeurs.

Nous repoussons les standards de qualité et de savoir-faire. Toutes les pièces sont assemblées dans nos locaux

HoliMaker is an innovative company that designs, produces and markets micro-industrial tools for plastic processing. HoliMaker also offers workshops and training courses in material handling.

HoliMaker is a startup from the Grand Est region, based in the Lorraine region.

Based in Metz, Moselle, HoliMaker preserves local know-how through its ecosystem of French suppliers, material manufacturers, subcontractors and reseller partners.

We push back the standards of quality and know-how. All parts are assembled on our premises.