L’injection plastique représente aujourd’hui l’une des techniques de fabrication les plus stratégiques dans l’industrie moderne. Ce processus de moulage, qui permet de transformer des matières plastiques en pièces finies de haute qualité, soulève de nombreuses questions pratiques pour les professionnels : quand privilégier cette technique ? Comment optimiser le rapport qualité-coût lors de petite série ? Quels sont les avantages et limites des différentes approches ?

Cet article vous propose un tour d’horizon de l’injection plastique : des avantages de cette technique aux solutions industrielles automatiques, en passant bien sûr par notre presse manuelle – Holipress – parfaite pour le prototypage et la petite série. Nous conclurons par un comparatif détaillé pour vous aider à choisir l’approche la plus adaptée à vos besoins de production.

L’injection plastique (aussi appelé moulage par injection) est une méthode de fabrication utilisée pour produire des pièces à partir de matières thermoplastiques. Cette technique repose sur le principe de fondre une matière plastique par la chaleur, puis de l’injecter sous pression dans un moule fermé, où elle prend la forme souhaitée en refroidissant.

Ce processus de moulage s’est imposé comme l’un des procédés les plus répandus dans l’industrie manufacturière grâce à sa capacité remarquable à fabriquer des pièces précises, solides et répétables. La conception minutieuse des moules constitue le cœur de cette technique, déterminant directement la qualité finale des pièces produites.

L’injection plastique se distingue par sa polyvalence dans le choix des matériaux. Une vaste gamme de matières plastiques peut être mise en œuvre : des plastiques standards aux matériaux techniques haute performance, chaque matériau apportant ses propriétés spécifiques selon les exigences de la pièce finale. Cette diversité de matières permet d’adapter la production aux contraintes mécaniques, thermiques ou esthétiques les plus variées.

L’efficacité de ce processus réside dans l’optimisation du rapport qualité-coût. Bien que les équipements initiaux représentent un investissement conséquent, particulièrement pour la fabrication des moules de précision, ce coût se trouve amorti lors de la production en série. La technique d’injection permet ainsi de conjuguer excellence technique et rentabilité économique, expliquant son adoption dans des secteurs aussi divers que l’automobile, l’électronique ou l’emballage.

Répétabilité élevée

L’injection plastique (ou moulage par injection) permet de produire des pièces en série avec une grande constance. Cette technique offre une répétabilité élevée, dont la précision dépend directement des conditions d’injection.

Compatibilité avec une grande variété de polymères (matières plastiques)

Thermoplastiques souples (TPE), rigides (ABS, PP), techniques (PA, POM), recyclés ou biosourcés — le procédé s’adapte à de nombreuses formulations.

Détails fins et finitions professionnelles

Grâce à des moules précis, on obtient des formes complexes, des textures de surface (mate, brillante, grainée), et même des marquages intégrés.

Excellente productivité

Une fois le moule prêt, chaque cycle d’injection ne dure que quelques secondes à quelques minutes, ce qui permet une fabrication rapide en série.

Pièces robustes et directement fonctionnelles

Les objets sortis du moule sont solides, durables et peuvent être utilisés sans post-traitement majeur, en prototypage comme en production finale.

Ce processus comprend plusieurs étapes fondamentales :

Véritable cœur du procédé, le moule façonne la pièce finale. Il définit non seulement les dimensions, mais aussi la géométrie complexe, les finitions (lisse, texturée, grainée), et parfois même des éléments fonctionnels comme les inserts ou les plans de joint. Il est généralement composé de deux parties principales (empreinte et contre-empreinte) et doit être parfaitement usiné pour garantir la répétabilité et l’étanchéité lors de l’injection.

Un livre blanc à paraître (restez informé via la newsletter) détaillera la conception de moules imprimés en 3D compatibles avec nos machines HoliPress. L’impression 3D résine révolutionne la fabrication de moules en réduisant considérablement les délais et la complexité du processus. Cette approche innovante permet de produire des pièces injectées en seulement quelques jours, transformant ainsi les cycles de développement traditionnels. Nous évoquerons également la fabrication de moules usinés. Ceux-ci présentent de nombreux avantages, le principal étant sa résistance.

Les polymères utilisés en injection sont des thermoplastiques, qui présentent l’avantage de fondre à chaud puis de se resolidifier sans altération majeure de leurs propriétés mécaniques. Cela permet leur réutilisation ou recyclage. On retrouve des familles de plastique variées :

N’hésitez pas à nous contacter pour découvrir notre collection de matières ou même réaliser des tests avant de procéder à l’achat de la machine. Si vous souhaitez que nous réalisions un test sur votre matière, vous pouvez nous contacter ici.

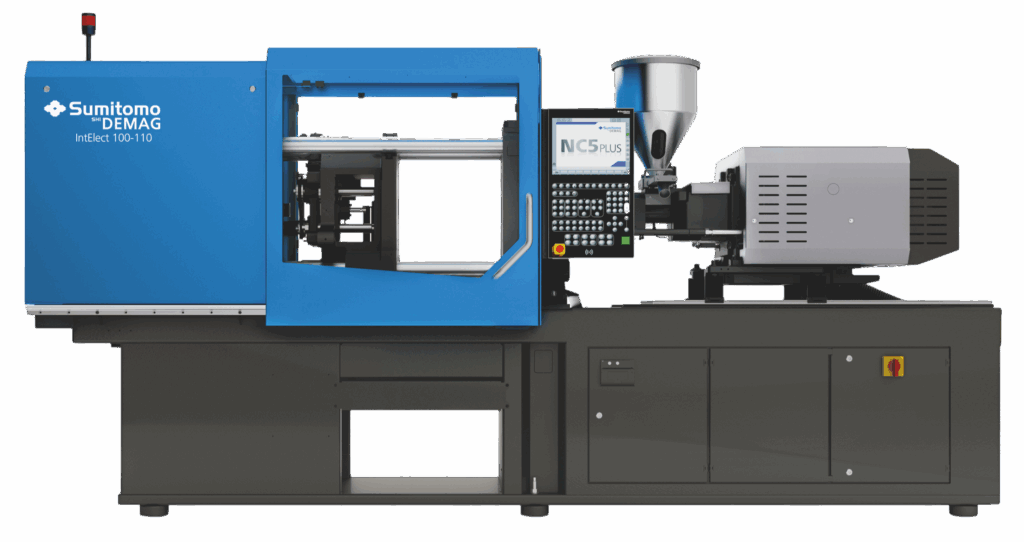

Principe : L’injection (ou moulage) est assurée par une presse entièrement automatisée, conçue pour enchaîner des milliers de cycles successifs en continu.

Avantages : Très grande précision, rapidité, forte cadence, contrôle précis des paramètres.

Applications : Production de masse, objets techniques, composants électroniques, pièces automobiles.

Inconvénients :

L’injection plastique manuelle représente une alternative accessible et flexible à l’injection industrielle pour le prototypage et la petite série. Elle permet à de nombreux profils — designers, ingénieurs, enseignants, R&D ou start-ups — de produire des pièces bon procédé bonne matière en injection plastique sans avoir besoin d’un atelier industriel ni d’investissements lourds.

La HoliPress est une presse d’injection manuelle compacte, conçue et fabriquée en France. Développée pour le prototypage rapide, la micro-série, l’expérimentation en laboratoire ou l’enseignement, elle rend l’injection plastique simple en s’adressant aussi bien aux écoles qu’aux bureaux d’études ou aux fabricants d’objets plastiques.

Fonctionnement : les granulés plastiques (vierges ou recyclés) sont versés dans une chambre de chauffe verticale. Grâce à un contrôle précis de la température via un boitier dédié, la matière est fondue puis injectée manuellement dans un moule à l’aide d’un levier mécanique. Cette injection directe offre une bonne reproductibilité et permet un dosage contrôlé. Les moules compatibles peuvent être en résine (impression 3D) ou usinés (aluminium, acier, etc.).

Avantages principaux :

En résumé, le choix entre injection industrielle et injection manuelle dépend du volume, du budget et de la flexibilité recherchée. HoliPress offre une solution simple et économique pour prototyper ou produire en petite série, tandis que l’injection industrielle reste la référence pour les cadences élevées et la production de masse.

Critère | Presse industrielle automatique | HoliPress |

Investissement initial | +25 000€ - +200 000€ | À partir de 3 000€ |

Coût du moule | 5 000€ - +150 000€ | 300€ - 3 000€ |

Temps avant une première pièce réussie | Quelques semaines / mois | Quelques heures / jours |

Volume de production | Grande série | Prototypage et petite série |

Complexité des pièces | Très élevée | Élevée |

Flexibilité / itérations | Faibles (moule figé) | Très élevée |

Maintenance / accessibilité | Technique, besoin d’expertise | Simple, autonome |

Contactez-nous si vous souhaitez plus d’informations sur HoliPress.

L’injection plastique est un procédé puissant mais souvent difficile d’accès hors des environnements industriels lourds. Pourtant, de nombreux acteurs — start-ups, bureaux d’études, laboratoires R&D, départements innovation — ont besoin d’en exploiter les avantages pour de faibles volumes, du prototypage fonctionnel ou la formation technique. Avec des solutions agiles comme HoliPress, il devient possible de tester rapidement des idées, d’itérer sans contraintes et de préparer sereinement le passage à la production industrielle, tout en maîtrisant coûts et délais.

Partagez sur

À propos

HoliMaker est une entreprise innovante qui conçoit, produit et commercialise des outils de micro-industrie destinés à la transformation du plastique. HoliMaker propose également des ateliers et des formations à la manipulation de la matière.

HoliMaker est une startup de la Région Grand Est implantée dans le Sillon Lorrain.

Implantés à Metz en Moselle, HoliMaker préserve un savoir-faire local à travers son écosystème de fournisseurs Français, de fabricants de matériaux, de sous-traitants mais aussi de partenaires revendeurs.

Nous repoussons les standards de qualité et de savoir-faire. Toutes les pièces sont assemblées dans nos locaux

HoliMaker is an innovative company that designs, produces and markets micro-industrial tools for plastic processing. HoliMaker also offers workshops and training courses in material handling.

HoliMaker is a startup from the Grand Est region, based in the Lorraine region.

Based in Metz, Moselle, HoliMaker preserves local know-how through its ecosystem of French suppliers, material manufacturers, subcontractors and reseller partners.

We push back the standards of quality and know-how. All parts are assembled on our premises.